汪国秀/南昌大学王珺AM丨转化率近100%!安培级电流下乙炔制高纯度乙烯,吴泽亮一作

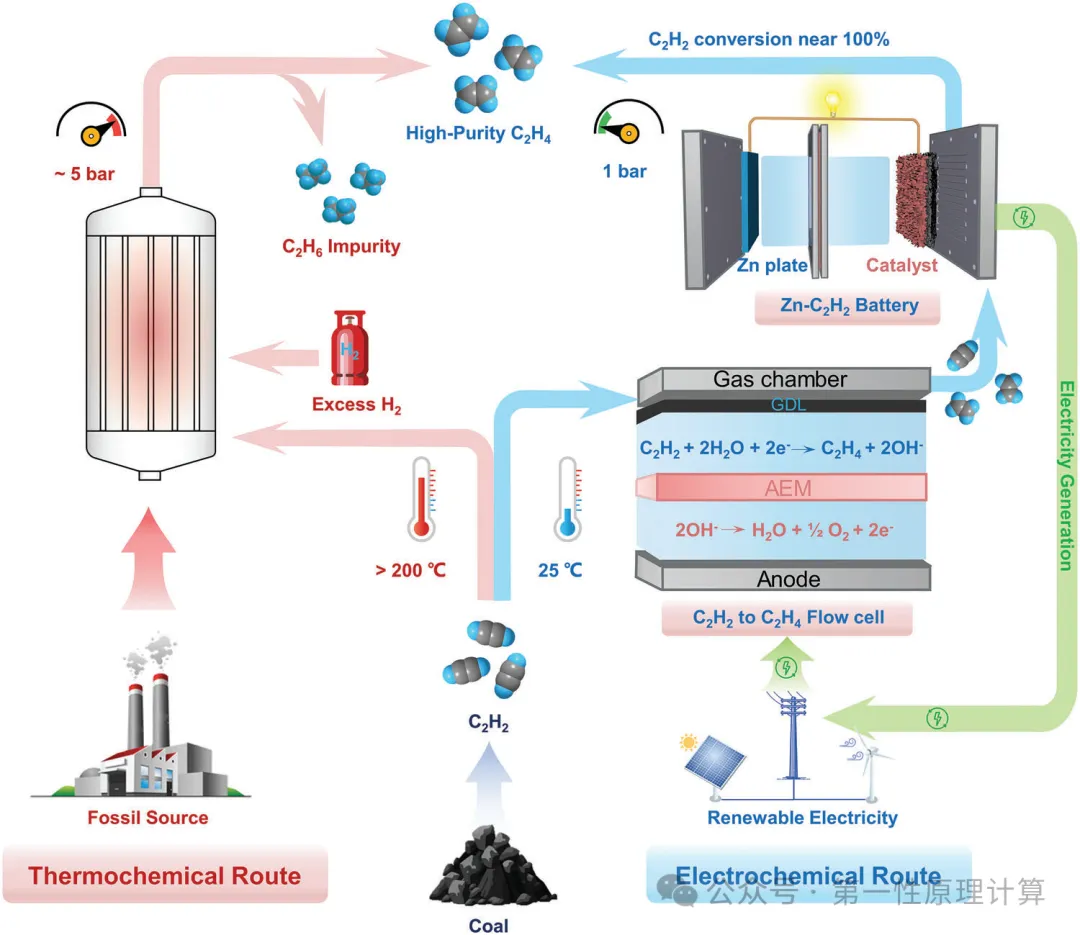

利用可再生能源通过电催化半加氢反应从乙炔直接生产高纯度乙烯,展现出替代传统热催化工艺的潜力,然而乙炔的低转化率导致产物中含有大量乙炔杂质,需要额外的纯化步骤。

为了解决这一问题,2024年8月18日,南昌大学王珺教授、悉尼科技大学汪国秀教授团队在Advanced Materials期刊发表题为“Near 100% Conversion of Acetylene to High-purity Ethylene at Ampere-Level Current”的研究论文,南昌大学吴泽亮为论文第一作者,亚利桑那州立大学邓曙光教授、王珺教授、汪国秀教授为论文共同通讯作者。

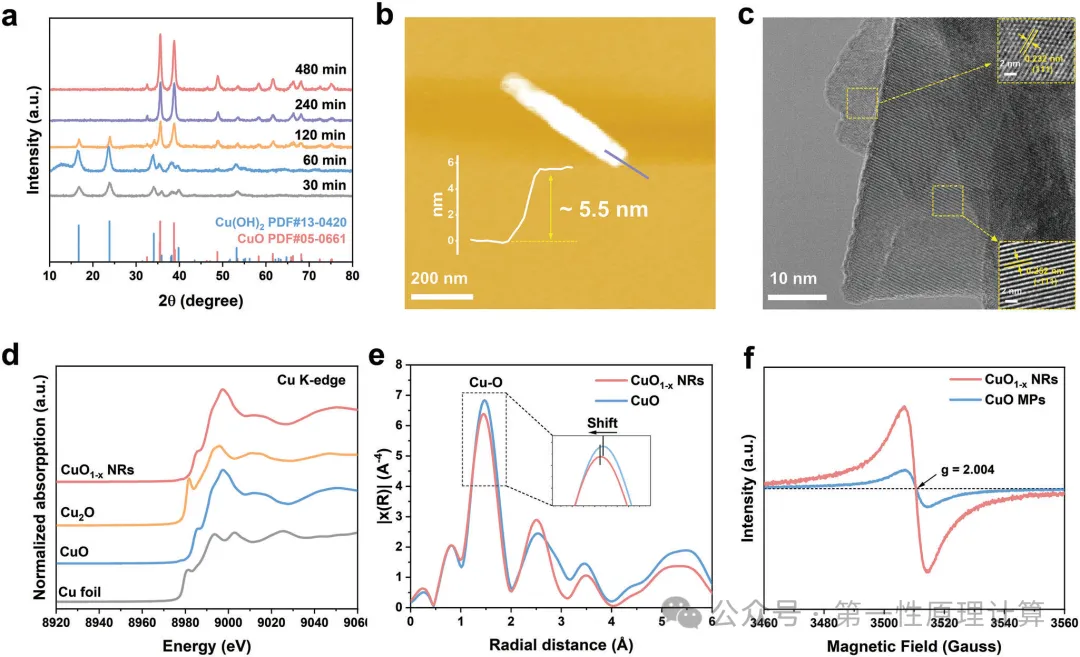

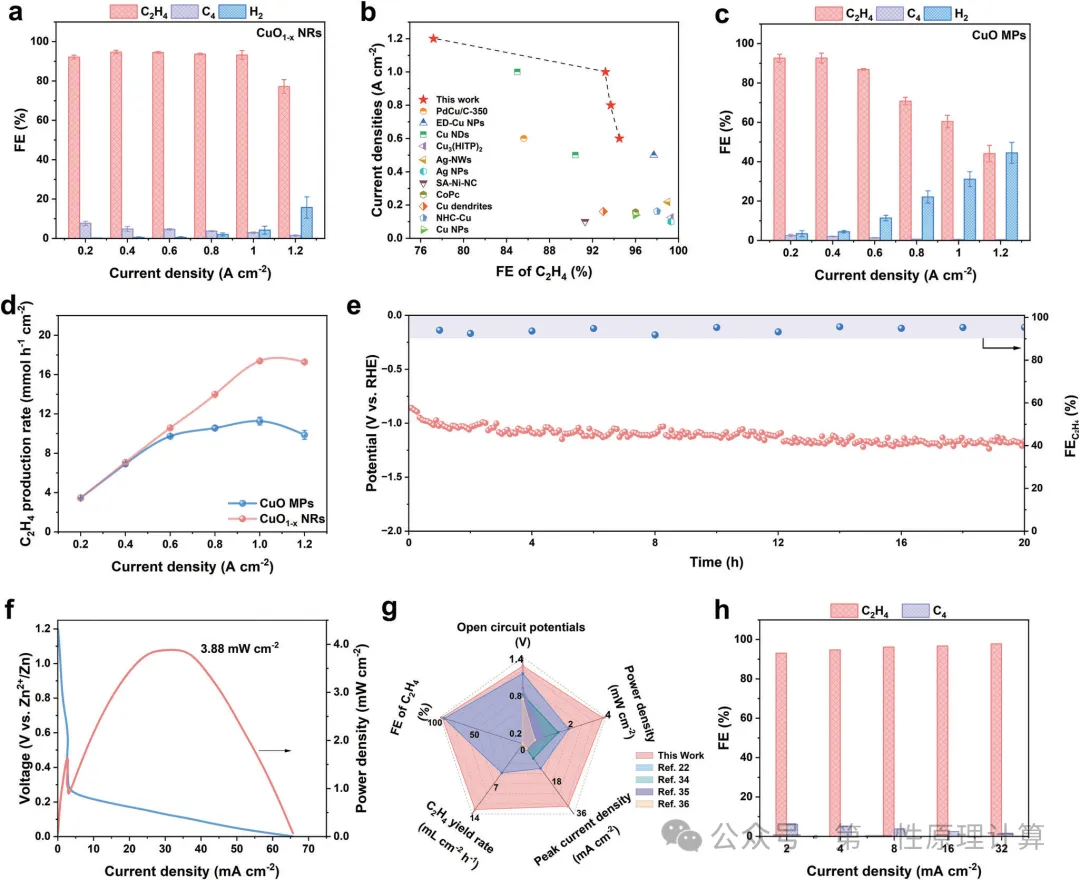

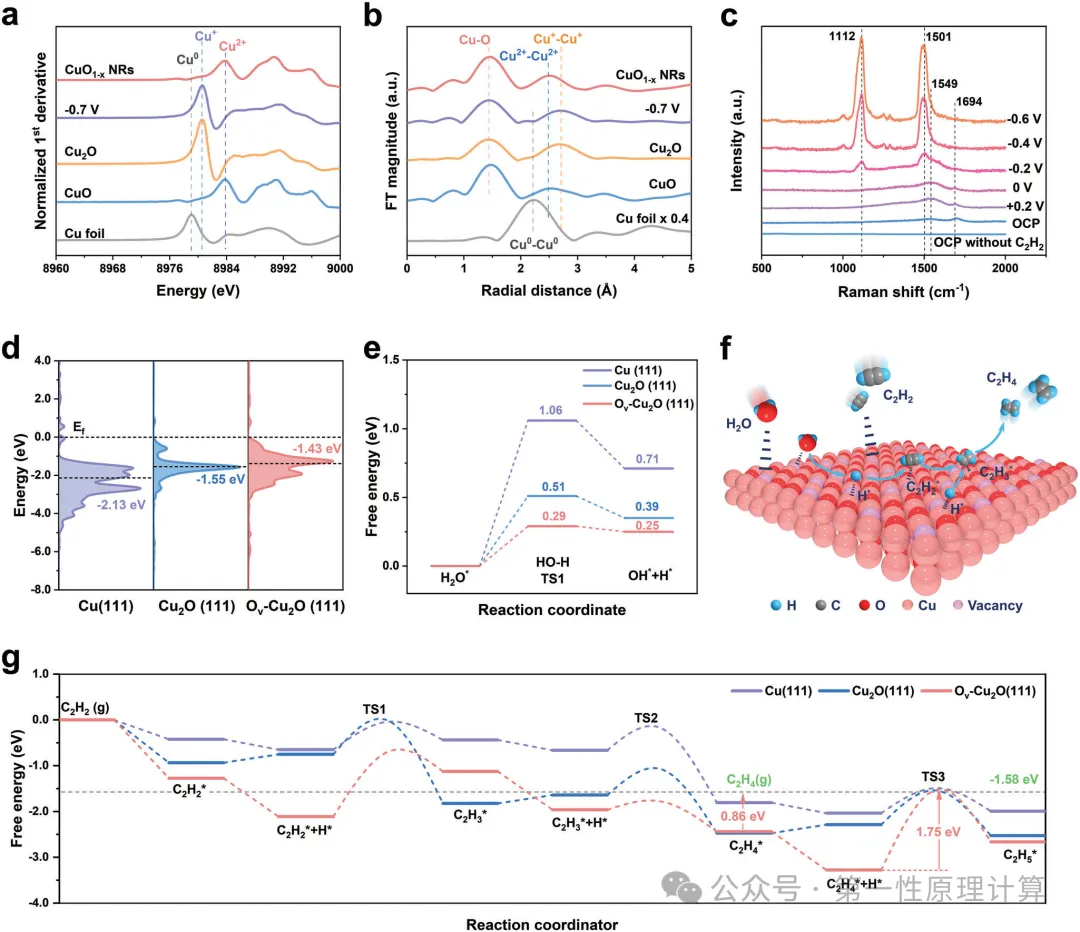

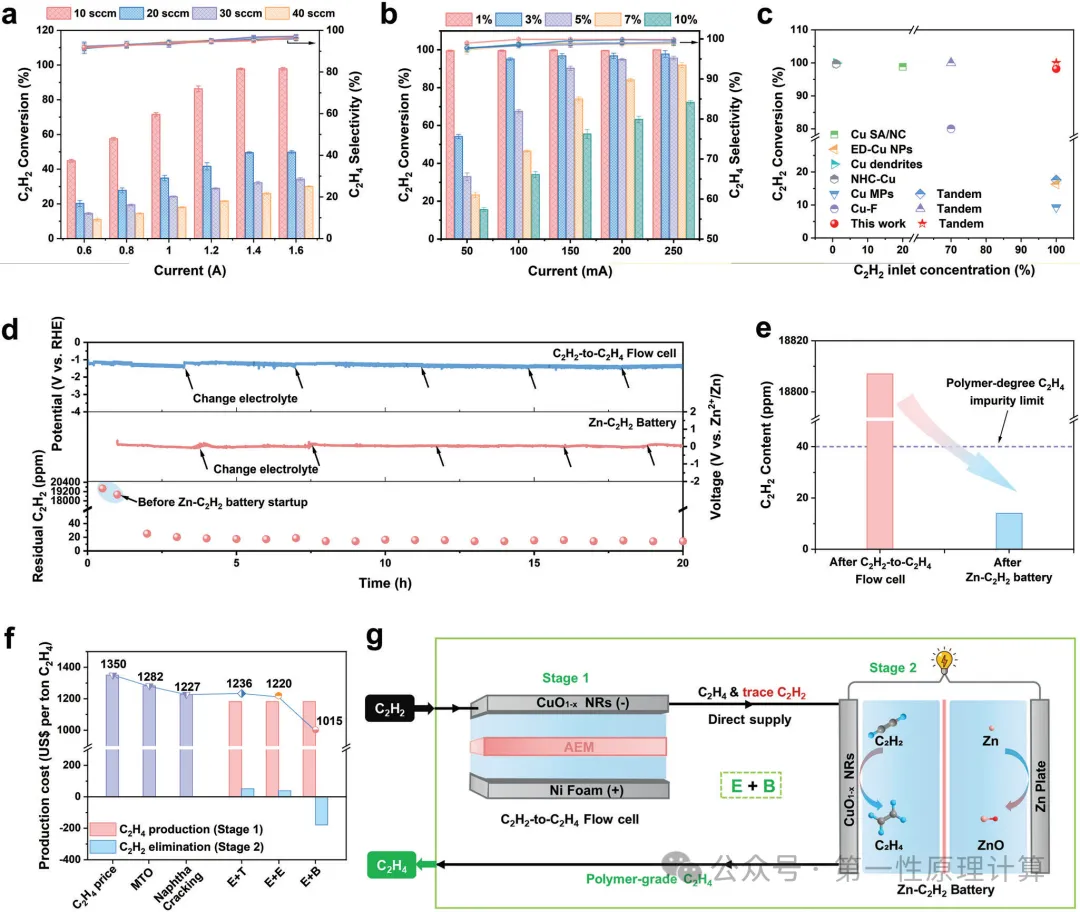

该研究设计了一种串联电催化系统,将乙炔电解槽和锌-乙炔电池单元集成,用于高纯度乙烯的生产。研究人员采用富氧空位的超薄CuO纳米带(CuO1-x NRs)作为电催化剂,在1.0 A cm−2的安培级电流密度下,该系统在乙炔电解槽中实现了高达93.2%的乙烯法拉第效率,并且锌-乙炔电池的功率密度达到3.8 mW cm−2。此外,串联电催化系统在1.4 A的高电流条件下,实现了99.998%的单程乙炔转化率和96.1%的乙烯选择性。实验数据和计算结果表明,氧空位的存在不仅加速了水分解生成活性氢原子,还有效避免了乙烯的过度氢化。技术经济分析显示,与传统热催化工艺相比,该串联系统能够显著降低乙烯的生产成本。该研究提出了一种在温和条件下将乙炔完全转化为乙烯的新策略,为乙烯的非石油化生产开辟了新途径。

研究人员报道了一种高效且可持续的乙炔(C2H2)转化系统,该系统将乙炔电解槽和锌-乙炔电池结合,实现在安培级电流下近100%的乙炔转化率,生产出高纯度的乙烯(C2H4)。精心制备的富空位的CuO纳米带(CuO1-x NRs)作为电催化剂,在电流密度为1.0 A cm−2时,提供了高达93.2%的乙烯法拉第效率(FE),乙烯的生产速率达到了17.39 mmol h−1cm−2,优于大多数已报道的电催化剂。此外,在电流为1.4 A、使用纯乙炔流的25 cm²乙炔半加氢单元中,乙炔的单程转化率高达97.78%。与此同时,串联的锌-乙炔电池在使用含1%乙炔的粗乙烯流时,实现了超过99.5%的乙炔转化率,乙烯的选择性超过99.8%。因此,该集成系统能够实现超高的乙炔总转化率(>99.998%)和乙烯特异性选择性(>96.1%),生产出乙炔含量仅为约14 ppm的高纯度乙烯产品。此外,技术经济分析(TEA)表明,采用该串联系统能够显著降低乙烯的生产成本,展示了其在工业规模实施的潜力。

总之,该研究设计了一种高效的CuO1-x NRs电催化剂,用于集成C2H2半加氢和Zn-C2H2电池的串联系统。理论计算和实验结果表明,氧空位的存在增强了铜位点的电子密度,促进了亲电C2H2的吸附,并加快了H2O的解离以生成活性氢原子,从而提高了加氢活性。因此,CuO1-x NRs在C2H2电解槽单元中实现了93.2%的C2H4法拉第效率,电流密度为1.0 A cm−2,并在Zn-C2H2电池单元中达到了3.88 mW cm−2的基准功率密度。集成的串联系统在10 sccm流速下实现了99.998%的纯C2H2单程转化率和96.1%的C2H4选择性。此外,详细的技术经济分析(TEA)显示,该系统在成本上相对于传统的轻油裂解和MTO工艺具有明显优势,展示了其工业化的巨大潜力。

来源:第一性原理计算